数控加工机床服务

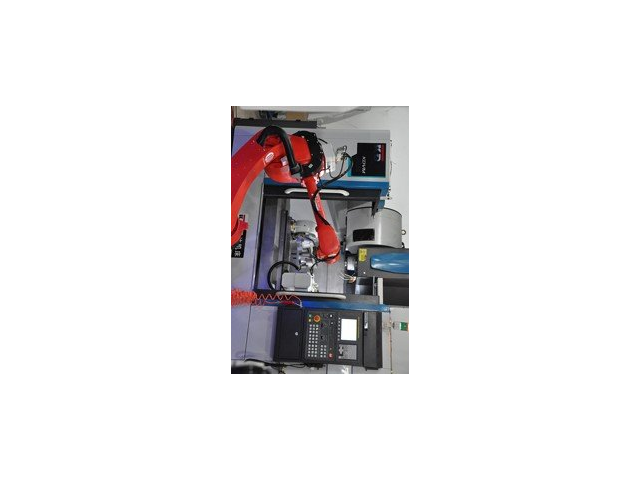

高速钻攻中心在X、Y、Z三个方向的移动采用了精密直线导轨,与传统的滑动导轨相比,直线导轨具有更高的导向精度和刚性。这种设计确保了机床在高速移动过程中的稳定性和准确性,有效降低了由于振动和误差导致的加工误差。同时,直线导轨的润滑结构也得到了优化,减少了润滑油的使用量,提高了加工效率。高速钻攻中心采用了夹臂式刀库,这种刀库具有换刀速度快、精度高的优点。夹臂式刀库利用强力夹爪将刀具牢牢固定在刀库内,避免了刀具在换刀过程中发生晃动或脱落的情况。同时,夹臂式刀库还配备了先进的预选刀功能,可以根据加工需求预先选择刀具,进一步缩短了换刀时间,提高了加工效率。数控镗铣加工技术的发展推动了机械制造业的转型升级,促进了产业的发展和创新。数控加工机床服务

高速钻攻中心采用了进口的大螺距丝杠,这种丝杠设计使得工作台移动迅速且高效,大螺距丝杠具有较高的传动效率和精度保持性,能够满足高速钻攻中心在高速度下依然保持高精度的要求。这不仅提高了加工效率,同时也降低了设备的能耗。为了确保加工过程的稳定性和刀具的长寿命,高速钻攻中心配备了充足的工件冷却系统。该系统能够有效地对加工区域进行冷却,降低刀具和工件的温升,防止因高温引起的刀具磨损和工件热变形。这不仅提高了加工质量和精度,同时也延长了刀具的使用寿命,降低了生产成本。上海数控机床加工厂商无论是精密零件还是大型结构件,车削加工中心都能以高精度、高效率完成加工任务。

车削加工中心采用独特的30°整体斜床身结构,这一设计在提高机床刚性的同时,也优化了切屑流动路径,使得排屑更为顺畅,有效避免了切屑堆积对加工精度和刀具寿命的影响。此外,倾斜床身还能有效降低工件在重力作用下的变形,从而确保了高精度的加工效果。X轴和Z轴均采用了精密直线滚动导轨,这种导轨具有低摩擦、高刚性、高精度的特点,可以实现无间隙传动,保证了机床在高速运动过程中的定位精度和重复定位精度。无论是长时连续工作还是快速进给加工,都能保持极高的稳定性与准确度。车削加工中心配备肖特带动力的伺服刀架,这是一种集成了钻孔、铣削、攻丝等多种加工功能于一体的高级刀具装置。通过数控系统的指令控制,可以在一次装夹中完成多种工序,有效提高了生产效率和零件的一致性,降低了工件周转时间,同时也满足了现代制造业对于复杂零件高效精密加工的需求。

高速钻攻中心采用了进口的大螺距丝杠,这种丝杠具有传动效率高、传动扭矩大、传动精度高等优点。在工作过程中,大螺距丝杠能够使工作台快速、准确地移动到指定位置,从而提高了加工效率。此外,丝杠的耐磨性能优异,能够保证长期使用下的稳定性。为了解决加工过程中因高温引起的工件变形问题,高速钻攻中心配备了充足的工件冷却系统。该系统能够及时将加工区域的高温热量带走,降低工件温度,从而减小了因温差引起的形变,提高了加工精度。此外,冷却液的循环利用也降低了能耗和环境污染。凭借出色的排屑性能和斜床身设计,车削加工中心能够有效降低冷却液的使用量,更加环保。

车削加工中心的各运动轴导轨均采用精密直线滚动导轨,与传统导轨相比,直线滚动导轨具有摩擦阻力小、运动精度高、寿命长等优点。这种导轨结构在提高机床运动精度的同时,减少了维护成本和停机时间。此外,由于其无间隙传动的特点,车削加工中心在加工过程中能够更好地保持稳定状态,进一步提高加工精度。车削加工中心配备有高精度刀具系统,该系统可根据不同的加工需求快速更换刀具。刀具的精度和选用直接影响到加工零件的表面质量和尺寸精度。因此,车削加工中心采用了先进的刀具磨削技术和精密夹持技术,确保了刀具的高精度和长寿命。此外,其自动刀具补偿功能可根据实际加工情况自动调整刀具参数,进一步提高了加工精度。铣削加工过程中,冷却液的使用也是必不可少的,它可以有效地降低切削温度,减少刀具磨损和提高加工质量。长沙龙门式加工机床

数控镗铣加工在生产实践中具有较广的应用前景,未来将继续发挥重要作用,提升制造业的竞争力和创新力。数控加工机床服务

车削加工中心的X轴和Z轴均采用了精密直线滚动导轨,这种导轨具有无间隙传动的特点,能够确保在切削过程中的高刚性和高精度。这避免了传统机床中因传动间隙而导致的误差,从而提高了加工精度和表面质量。车削加工中心配备有肖特带驱动的伺服刀架,这种刀架具备钻、铣、攻丝等多种功能。通过伺服控制,刀具的定位和换刀过程更为精确、快速,满足了复杂零件的高效加工需求。同时,它还降低了刀具磨损和意外损坏的风险,进一步提高了加工的稳定性和精度。数控加工机床服务

上一篇: 国产五轴联动数控机床生产公司

下一篇: 辽宁机床附件工厂