小型数控机床加工服务价格

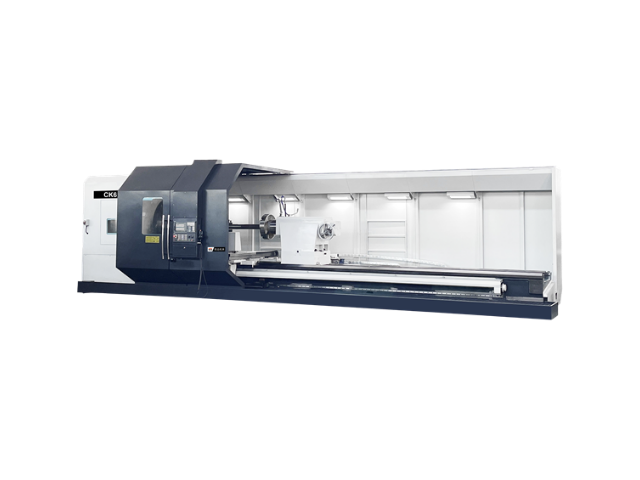

车削加工中心集成了先进的自动集中润滑系统,这一精密机制的重要在于其能力,即在复杂的加工流程中不间断地为所有活动部件提供均衡且持续的润滑。此举不仅大幅度削减了人工介入维护的必要性和复杂性,更通过精确控制润滑过程,强化了机床各组件的耐磨性和稳定性,进而明显延长了整机的服役寿命。该润滑系统的引入,是车削加工中心向高度自动化、低维护成本方向迈出的重要一步。在车削加工中心的构造中,其X轴与Z轴均整合了先进的精密直线滚动导轨系统,这一设计明显提升了机床的性能标准。此类导轨的重要优势在于其无间隙传动特性,这意味着在高速、高负荷的切削作业中,能够确保刚性与精确度,有效遏制了因传统机械传动间隙所引发的精度损失问题。这一创新不仅极大地增强了加工过程的稳定性,还直接促进了加工成品在尺寸精度与表面光洁度上的明显提升,为精密制造领域树立了新的标准。无论是大型还是小型零件,车削加工中心都能应对自如,展现出其强大的加工能力。小型数控机床加工服务价格

这种倾斜设计通过分散工件在加工过程中受到的重力影响,明显减少了工件的自然变形倾向,进而稳固了加工过程的稳定性,确保了加工成品的高精度要求得以满足。在关键的运动控制方面,车削加工中心对X轴与Z轴均配置了先进的精密直线滚动导轨系统。这些导轨以其良好的低摩擦特性、非凡的刚性支撑以及超精密的导向能力,实现了近乎无间隙的平滑传动,为机床在高速运转状态下提供了很好的定位精确性和重复定位的稳定性。无论是面对长时间的连续加工任务,还是要求极高的快速进给作业,该机床都能保持惊人的稳定性和准确性,确保加工质量的持续良好。绍兴机械机床加工数控镗铣加工是一种具有高度灵活性的加工方法,可以根据不同零件的需求进行定制化加工,提高生产效率。

车削加工中心还装备了先进的肖特带驱动伺服刀架,该刀架集钻、铣、攻丝等多种加工功能于一体,展现出极高的功能集成度与灵活性。借助精密的伺服控制系统,刀具的每一次定位与换刀动作都得以精确无误且迅速执行,这对于处理结构复杂、精度要求极高的零部件而言至关重要。此设计不仅大幅提升了加工效率,更通过减少换刀时间与定位误差,实现了对生产周期的明显缩短。同时,高效的伺服控制还优化了刀具的使用状态,有效降低了因频繁换刀或不当操作导致的刀具磨损与意外损坏风险,为加工过程的连续性与高质量输出提供了坚实保障,进一步巩固了车削加工中心在精密加工领域的先进地位。

依托自然重力的巧妙运用,切削作业中产生的铁屑得以沿着预设路径更加顺畅地排出机床外部,这一过程不仅明显减少了铁屑残留对加工区域的潜在干扰,提升了整体作业流程的连贯性与效率,还有效减轻了刀具因频繁与铁屑接触而产生的额外磨损,从而间接延长了机床的整体使用寿命,降低了维护成本。在运动轴导轨系统的选择上,车削加工中心同样展现出了前瞻性的视野。它摒弃了传统滑动导轨的局限,转而采用了高精度直线滚动导轨。这一转变带来了多重明显优势:直线滚动导轨以其极低的摩擦阻力,实现了更快的动态响应速度,使机床在高速运转下依然能够保持精确控制。现代加工机床采用模块化设计,便于维修和升级。

尤为卧式加工中心所采用的X/Y/Z三向导轨系统,均配置为经过特殊淬火工艺处理的矩形导轨。这些导轨的硬度指标良好,普遍达到并超过HRC52的硬度水平,这一特性不仅极大地提升了导轨的耐磨性能,还明显增强了其抵抗变形的能力。这种设计构思精妙,确保了机床在承受大负载作业时,依然能够保持高精度的导向性能,同时,在长时间的高速运转状态下,也能有效抵御因振动和冲击带来的不良影响,从而全方面保障了机床的长期稳定运行与超长使用寿命,为用户带来更加可靠、高效的加工体验。加工过程自动化,减轻工人劳动强度。小型数控机床加工服务价格

高速加工机床,挑战极限生产效率。小型数控机床加工服务价格

卧式加工中心之所以能够实现良好的高效率加工,关键在于其集成了前沿的工艺装备与精心设计的工艺优化策略。在装备构成上,这类机床明显特点是装配了高性能的硬件组件,包括但不限于大功率的主轴系统,这些主轴不仅动力强劲,还具备出色的稳定性,为高速切削提供了坚实的基础;同时,高扭矩伺服电机的应用,则赋予了机床瞬间响应并精确执行复杂动作的能力,结合快速进给系统的加持,使得加工过程中的非加工时间大幅缩减,从而明显提升了整体的生产效率。小型数控机床加工服务价格

上一篇: 贵州数控机床加工参数

下一篇: 陕西立式机床加工