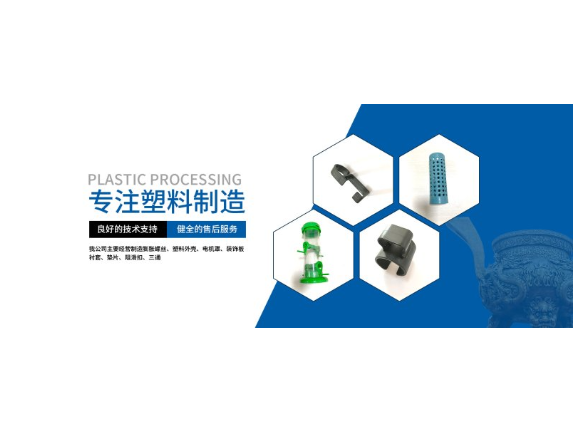

喂鸟器塑料加工件

模具设计与制造设计:模具设计需根据产品形状、尺寸和性能要求进行,并考虑塑料的流动性、收缩率等因素。制造:采用高精度的加工设备和工艺制造模具,确保模具的尺寸精度和表面质量。成型工艺控制工艺参数:严格控制温度、压力、时间等工艺参数,以确保塑料的流动性、填充性和固化性。内应力控制:产品不允许存在较大内应力,注塑加工成型后应进行内应力检测。中间停机处理:中间停机后应清料,避免原料在螺杆中由于停留时间过长降解而造成注塑产品脆性。后处理与质量检测后处理:注塑制品成型后,需进行去毛刺、修整、打磨等后处理工作,以提高产品的外观质量和表面光洁度。质量检测:定期对产品进行抽样检测,确保产品的尺寸精度、外观质量、物理性能等符合标准要求。代加工过程中,需与客户保持密切沟通,确保双方信息畅通。喂鸟器塑料加工件

塑料原料处理设备:干燥机:用于对塑料原料进行干燥处理,去除原料中的水分,防止制品在注塑过程中出现气泡和裂纹等问题。除湿机:与干燥机配合使用,进一步降低原料的湿度,提高制品质量。自动吸料机:用于将干燥后的塑料原料自动输送到注塑机的料斗中,提高生产效率。冷却设备:冷水机(工业冷水机/制冷机):在注塑过程中,为了快速冷却模具和制品,需要使用冷水机对模具进行冷却。冷水机通过循环冷却水的方式,将模具内的热量带走,确保制品的冷却效果和尺寸稳定性。辅助设备:机械手:用于注塑机的自动化生产,可以模仿人体上肢的部分功能,进行制品的取件、堆叠等操作,减轻工人的劳动强度,提高生产效率。模具维修工具:包括各种扳手、螺丝刀、测量工具等,用于模具的日常维护和故障排除。其他辅助设备:如料斗机、传送带、混料机等,用于原料的输送、混合和储存等工序。pp塑料加工厂家建立健全质量管理体系,确保代加工过程的稳定和可靠。

模具设计与制造模具设计:根据产品的形状、尺寸和性能要求设计出合适的注塑模具。模具设计需要考虑到塑料的流动性、收缩率等因素,以确保注塑制品的精度和质量。模具制造:按照设计图纸制造注塑模具。模具制造过程包括开料、加工、热处理、组装等多个环节,需要采用高精度的加工设备和工艺来确保模具的尺寸精度和表面质量。成型工艺控制在注塑成型过程中,需要严格控制温度、压力、时间等工艺参数以确保塑料的流动性、填充性和固化性。同时还需要对模具温度、注射速度、注射位置等参数进行优化以获得较好的成型效果。

以下是一些影响塑料注塑加工质量的因素:一、材料因素塑料原料品质原料的纯度直接影响制品质量。如果原料中含有杂质,可能在注塑过程中引起缺陷,如黑点、气泡等。例如,使用回收料时,若未经严格处理,其中的杂质可能导致制品外观不良。不同品牌和型号的塑料原料性能有所差异,如流动性、收缩率等。选择合适的原料对于确保制品尺寸精度和外观至关重要。例如,一些工程塑料具有较高的强度和耐热性,但流动性较差,需要较高的注塑温度和压力。添加剂的影响增塑剂可以增加塑料的柔韧性,但添加量过多可能导致制品强度下降、表面发粘等问题。例如在生产软质塑料制品时,增塑剂的用量需要严格控制。阻燃剂、抗氧剂等添加剂可以改善塑料的特定性能,但如果添加不当也可能影响制品的加工性能和质量。比如,阻燃剂可能会影响塑料的流动性和热稳定性。冷却定型后,脱模环节需谨慎操作,确保产品完整无损。

熔接痕表现:制品表面出现明显的线条或痕迹,是由于两股或多股塑料熔体在汇合处未能完全融合而形成。原因:注塑过程中,当浇口数量较多或制品形状复杂时,塑料熔体的流动路径较长,容易在汇合处产生熔接不良。此外,模具排气不良也会加重熔接痕的问题。解决方法:优化模具设计,增加排气槽;调整注塑工艺参数,如提高料筒温度、模具温度和注塑压力等,促进熔体的融合。飞边(毛边)表现:制品边缘出现多余的塑料,影响产品外观和尺寸精度。原因:注塑压力过大、模具间隙过大或锁模力不足等原因都可能导致塑料熔体在分型面处溢出形成飞边。例如,长期使用的模具可能会因为磨损而使间隙变大,从而产生飞边。解决方法:降低注塑压力、调整模具间隙、增加锁模力;检查模具的密封性,及时修复磨损部位。塑料注塑加工中,原料配比不当会影响产品的物理性能。杭州染纱线筒塑料模型加工厂家

脱模过程中,如操作不当,可能造成产品刮伤或破损。喂鸟器塑料加工件

涂层处理:定义:将特殊涂料或树脂涂覆在塑料制品表面,以提供防腐、防水、防火等功能。技术类型:包括喷漆(喷油)、静电粉末喷涂等。覆膜处理:定义:在塑料表面覆盖一层薄膜,以提供装饰或保护效果。技术类型:包括烫金、IMD、OMD等。去除材料处理:定义:通过咬花、拉丝、镭雕、喷砂和抛光等方法去除塑料表面的部分材料,以达到特定的装饰或功能效果。综上所述,塑料表面处理的方法多种多样,可以根据具体的产品需求、材料特性和工艺条件选择合适的处理方法。喂鸟器塑料加工件

上一篇: 橡塑塑胶零件塑料制品加工厂家

下一篇: 电器外壳配件塑料模具注塑加工厂家