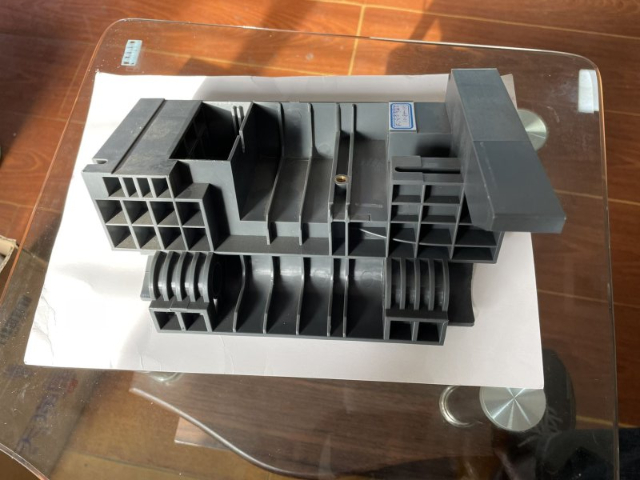

电器外壳配件塑料模具注塑加工厂家

塑料注塑加工的常见缺陷有以下几种:一、外观缺陷缩水(缩痕)表现:制品表面出现局部凹陷,通常在厚壁处或远离浇口的区域较为明显。原因:塑料在冷却过程中,由于壁厚不均匀或保压不足,导致厚壁处的塑料收缩较大而形成凹陷。例如在生产一些塑料制品外壳时,较厚的部位容易出现缩水现象。解决方法:调整注塑工艺参数,如增加保压压力和时间、降低料筒温度等;优化产品设计,使壁厚尽量均匀。流痕表现:制品表面出现类似波浪状的痕迹,通常沿着流动方向分布。原因:塑料熔体在模具型腔中的流动不稳定,可能是由于注塑速度过快、温度过低或模具温度不均匀等原因引起。比如在高速注塑时,熔体流动速度不均匀就容易产生流痕。解决方法:降低注塑速度、提高料筒温度和模具温度,改善熔体流动性;调整浇口位置和大小,使熔体流动更加平稳。操作不当可能导致产品缺陷或生产安全事故。电器外壳配件塑料模具注塑加工厂家

印刷:定义:将图案、文字或标识印在塑料制品表面的方法。技术类型:常见的印刷方式有丝网印刷、平版印刷、凹版印刷、热转印、移印等,可以实现各种精美的图案和标识。电镀:定义:将金属镀层镀在塑料制品表面。效果:增加外观质感、提高耐腐蚀性能和导电性能。常见的电镀方法包括镍电镀、铬电镀、铜电镀等。烫印:定义:利用箔,在一定的温度下将文字及图案转印到塑料制品的表面。优点:操作简单,印工精致,生产成本低,产品损耗小,附加值高,符合绿色环保印刷标准。杭州塑料外壳加工厂家注塑机设备故障可能影响生产效率及产品质量稳定性。

塑料注塑加工过程中需要注意多个方面,以确保生产效率和产品质量。以下是一些关键的注意事项:一、原材料准备干燥处理:在注塑之前,必须对塑料原料进行充分的干燥处理,以确保原料内部没有水分或其他杂质。水分会导致注塑制品表面出现银纹、气泡等缺陷,影响产品质量。干燥处理可以通过使用烘干机、加热箱或真空干燥机来完成。二、模具设计与制造合理设计:模具设计需要充分考虑产品的形状、尺寸和性能要求,以及塑料的流动性、收缩率等特性。模具应具有适当的尺寸、形状和表面质量,以确保成型的准确性和质量。制造精度:模具的制造精度直接影响到注塑制品的精度和表面质量。因此,需要采用高精度的加工设备和工艺来制造模具,确保模具的尺寸精度和表面光洁度符合要求。

PP塑料加工件是指通过注塑、挤出、吹塑等工艺将聚丙烯(Polypropylene,简称PP)材料加工成各种形状和功能的塑料制品。PP塑料因其优良的物理性能、化学稳定性和加工性能,被广泛应用于包装、家电、汽车、建筑、医疗等多个领域。以下是对PP塑料加工件的详细介绍:一、PP塑料加工件的种类PP塑料加工件种类繁多,包括但不限于:注塑加工件:通过注塑机将PP熔体注入模具中,冷却固化后得到所需形状的塑料制品。如PP塑料盒、PP塑料桶、PP塑料托盘等。挤出加工件:利用挤出机将PP材料加热熔融后,通过模具挤出成型。如PP管材、PP板材、PP薄膜等。吹塑加工件:将PP材料制成管状坯料,通过吹塑模具将其吹胀成型。如PP中空容器、PP吹塑薄膜等。设计阶段需精细理解客户需求,确保产品符合规格要求。

熔接痕表现:制品表面出现明显的线条或痕迹,是由于两股或多股塑料熔体在汇合处未能完全融合而形成。原因:注塑过程中,当浇口数量较多或制品形状复杂时,塑料熔体的流动路径较长,容易在汇合处产生熔接不良。此外,模具排气不良也会加重熔接痕的问题。解决方法:优化模具设计,增加排气槽;调整注塑工艺参数,如提高料筒温度、模具温度和注塑压力等,促进熔体的融合。飞边(毛边)表现:制品边缘出现多余的塑料,影响产品外观和尺寸精度。原因:注塑压力过大、模具间隙过大或锁模力不足等原因都可能导致塑料熔体在分型面处溢出形成飞边。例如,长期使用的模具可能会因为磨损而使间隙变大,从而产生飞边。解决方法:降低注塑压力、调整模具间隙、增加锁模力;检查模具的密封性,及时修复磨损部位。样品与模具设计不匹配,导致生产出的产品不符合预期。杭州哪里有塑料产品加工工厂家

塑料制品代加工中,确保产品安全性和符合相关法规要求。电器外壳配件塑料模具注塑加工厂家

塑料注塑加工流程主要包括以下步骤:模具制作:形状设计:根据产品需求和要求进行设计,决定产品的外观和尺寸。材料选择:常见的模具材料有钢和铝合金等,需具备足够的硬度和耐磨性以保证使用寿命。结构设计:考虑注塑工艺要求,如设计浇注系统和冷却系统等。冷却系统需合理布置冷却通道,影响产品成型速度和质量。加工和装配:经过数控加工等工艺保证模具精度和质量,装配需严格按设计要求进行,确保模具稳定性和可靠性。原料准备:选择原料:根据产品性能需求选择合适的塑料颗粒,如聚乙烯、聚丙烯等。原料处理:塑料颗粒中通常含有一定湿度,需通过干燥方式去除湿气;还需将不同种类的塑料颗粒按一定比例进行混合。投入注塑机:将处理好的原料投入注塑机,在加热和压力作用下,塑料颗粒熔化变成流动的熔体。电器外壳配件塑料模具注塑加工厂家

上一篇: 喂鸟器塑料加工件

下一篇: 浙江专业塑料模型加工厂家